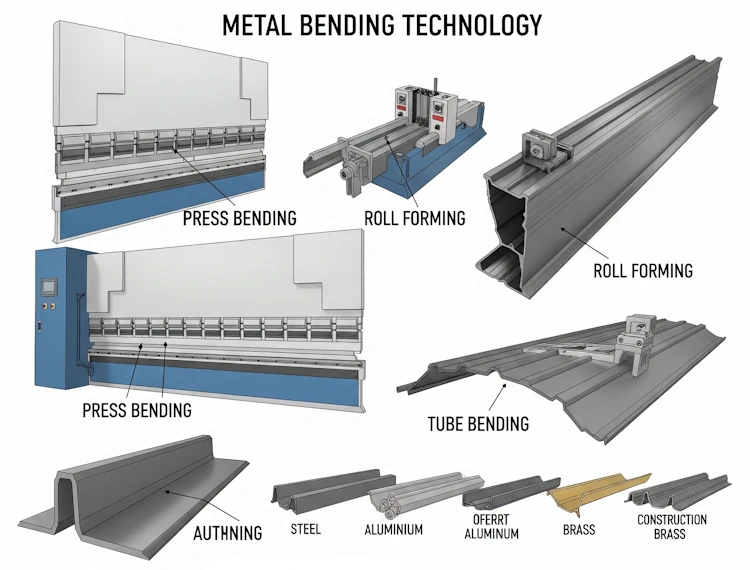

Гибка металла является одним из наиболее востребованных методов формообразования в промышленности. Этот процесс, основанный на пластической деформации, позволяет создавать детали сложной конфигурации из плоских заготовок, труб или профилей без применения сварки и значительных температурных воздействий. Глубокое понимание нюансов гибки, включая работу с различными типами профиля, правильный выбор оснастки, использование смазочных материалов и определение оптимального радиуса гиба, имеет решающее значение для достижения высокого качества и эффективности производства.

Гибка профиля: особенности работы с трубами и листовыми заготовками

Работа компании www.dlcg.kz с профильными материалами, такими как трубы и уголки, имеет свои уникальные особенности, отличающиеся от гибки плоских листов. Эти различия обусловлены геометрией и механическими свойствами заготовок.

Специфика гибки труб: предотвращение деформаций и складок

Гибка труб требует особого подхода, поскольку при деформации возможно сплющивание сечения или образование складок на внутренней стороне гиба. Для предотвращения этих дефектов применяются различные методы:

- Использование дорна: Внутрь трубы вводится специальный металлический стержень (дорн), который поддерживает форму сечения в зоне деформации. Дорны могут быть жесткими или гибкими, сегментированными.

- Набивка: Внутренняя полость трубы может быть заполнена песком, легкоплавким металлом или полимером, что обеспечивает внутреннюю поддержку и предотвращает сплющивание.

- Нагрев: Для некоторых толстостенных труб или труднодеформируемых сплавов применяется горячая гибка, при которой заготовка предварительно нагревается для повышения пластичности.

Выбор метода зависит от материала, диаметра и толщины стенки трубы, а также требуемого радиуса гиба.

Особенности гибки листового металла: формирование углов и радиусов

Гибка листового металла чаще всего выполняется на гибочных прессах с использованием пуансонов и матриц. Процесс позволяет получать различные углы и радиусы гиба, формировать Z-образные, П-образные и другие сложные профили. Ключевые аспекты здесь:

- Контроль упругого возврата: После снятия нагрузки металл частично восстанавливает свою форму. Это явление, называемое упругим возвратом, требует компенсации путем перегибания заготовки на больший угол.

- Минимизация коробления: При гибке тонких листов важно предотвратить коробление и деформацию плоских участков. Это достигается за счет равномерного распределения усилия и правильного подбора инструмента.

- Радиус гиба: Оптимальный радиус гиба должен быть достаточным, чтобы избежать трещин на наружной поверхности и чрезмерного растяжения материала.

Использование матриц и пуансонов для точной гибки

Точность гибки напрямую зависит от качества и правильного подбора гибочного инструмента – матриц и пуансонов. Эти компоненты формируют геометрию изгибаемой детали.

Разновидности пуансонов: от острых до радиусных

Пуансоны представляют собой верхнюю часть гибочного инструмента, которая вдавливает заготовку в матрицу. Они бывают различных форм:

- Острые пуансоны: Используются для формирования острых углов, однако могут вызывать концентрацию напряжений и повреждение поверхности материала.

- Радиусные пуансоны: Имеют закругленную рабочую кромку, что позволяет получать гибы с определенным радиусом, снижая риск образования трещин. Выбор радиуса пуансона должен соответствовать толщине материала и требуемому радиусу гиба.

- Смещенные и специальные пуансоны: Применяются для гибки сложных форм, таких как Z-образные гибы или закрытые профили.

Типы матриц: V-образные, U-образные и регулируемые

Матрицы являются нижней частью инструмента, в которую вдавливается заготовка пуансоном. Распространены следующие типы:

- V-образные матрицы: Наиболее часто используемые, имеют V-образный паз, формирующий угол гиба. Ширина раскрытия матрицы (V-образного паза) выбирается в зависимости от толщины материала и требуемого радиуса гиба.

- U-образные матрицы: Применяются для формирования U-образных профилей.

- Регулируемые матрицы: Позволяют изменять ширину раскрытия паза, что обеспечивает большую гибкость в работе с различными толщинами материала и углами гиба.

Выбор смазочных материалов для высокоточной гибки

Применение смазочных материалов играет важную роль в обеспечении качества гибки и продлении срока службы инструмента.

Снижение трения и предотвращение повреждений поверхности

Смазочные материалы наносятся на поверхность заготовки и/или инструмента для снижения трения между ними в процессе деформации. Это уменьшает усилие гибки, предотвращает налипание металла на инструмент и защищает поверхность детали от царапин и потертостей. Особенно это важно при гибке чувствительных к повреждениям материалов, таких как нержавеющая сталь или алюминий.

Увеличение срока службы инструмента

Смазка значительно снижает износ пуансонов и матриц, поскольку уменьшает абразивное воздействие и нагрев в зоне контакта. Это позволяет увеличить межсервисные интервалы и сократить затраты на замену инструмента.

Как выбрать оптимальный радиус гибки

Выбор оптимального радиуса гибки – критически важный параметр, определяющий прочность, внешний вид и точность готовой детали.

Влияние толщины материала и свойств сплава

Минимально допустимый радиус гибки зависит от толщины материала и его механических свойств. Чем толще материал и чем ниже его пластичность, тем больший радиус гиба требуется. Для каждого типа металла существуют рекомендованные минимальные радиусы, чтобы избежать растрескивания на внешней стороне гиба.

Предотвращение трещин и разрывов: эмпирические правила

Для предотвращения образования трещин и разрывов на внешней поверхности гиба, особенно при работе с менее пластичными материалами, необходимо соблюдать следующие правила:

- Радиус гиба должен быть не менее толщины материала для большинства сталей.

- Для высокопрочных и менее пластичных сплавов радиус гиба может быть в 1,5–3 раза больше толщины материала.

- При гибке с большой деформацией может потребоваться предварительный нагрев заготовки для повышения ее пластичности.

Производители материалов часто предоставляют рекомендации по минимально допустимым радиусам гиба для своих продуктов. Соблюдение этих рекомендаций, а также правильный подбор инструмента и смазочных материалов, обеспечивают высокое качество готовых изделий.

Технология гибки металла – это многогранный процесс, который требует глубоких знаний и внимательного подхода к каждой детали. От специфики работы с различными профилями до выбора инструмента, смазочных материалов и определения оптимального радиуса гиба – каждый аспект играет решающую роль в достижении желаемого результата. Тщательное планирование и точное выполнение операций позволяют получать высококачественные детали, отвечающие самым строгим требованиям прочности и геометрии.